పరికర స్థితి నిర్ధారణ

పరికరాల విశ్వసనీయతను మెరుగుపరచడానికి పర్యవేక్షణ మరియు రోగ నిర్ధారణ ప్రాథమిక సాంకేతిక సాధనాలు.వృత్తిపరమైన పరీక్షా పరికరాల ద్వారా, వైఫల్యం యొక్క ప్రారంభ సంకేతాలను కనుగొని, సకాలంలో పరిష్కరించవచ్చు.

I. వైబ్రేషన్ పర్యవేక్షణ మరియు తప్పు నిర్ధారణ

వృత్తిపరమైన సాంకేతిక నిపుణులు ఆఫ్లైన్ పర్యవేక్షణ కోసం సాధనాలను సైట్కు తీసుకువెళతారు, ఇది మోటార్లు, గేర్బాక్స్లు మరియు వివిధ పారిశ్రామిక పరికరాల కోసం స్థితి గుర్తింపు మరియు దోష నిర్ధారణ సేవలను అందించగలదు, వినియోగదారుల కోసం లోపాలను ముందుగానే అంచనా వేయగలదు మరియు పరికరాల విశ్వసనీయతను మెరుగుపరుస్తుంది.

ఇది కప్లింగ్ అలైన్మెంట్, రోటర్ డైనమిక్ బ్యాలెన్స్, ఎక్విప్మెంట్ ఫౌండేషన్ మానిటరింగ్, బేరింగ్ మానిటరింగ్ మొదలైన వివిధ లోపాల యొక్క ముందస్తు రోగనిర్ధారణను గ్రహించగలదు మరియు వినియోగదారులకు పరిష్కారాలను అందిస్తుంది.

II.మోటార్ పర్యవేక్షణ మరియు తప్పు నిర్ధారణ

అధిక-వోల్టేజ్ మోటార్లు నడుస్తున్న స్థితిని పర్యవేక్షించండి.రోటర్ ఎయిర్ గ్యాప్ మరియు మాగ్నెటిక్ ఎక్సెంట్రిసిటీ విశ్లేషణ, ఇన్సులేషన్ విశ్లేషణ, ఫ్రీక్వెన్సీ కన్వర్షన్ డివైస్ ఫాల్ట్ అనాలిసిస్, DC స్పీడ్ కంట్రోల్ సిస్టమ్ ఫాల్ట్ అనాలిసిస్, సింక్రోనస్ మోటార్ డయాగ్నసిస్, DC మోటార్ ఆర్మేచర్ మరియు AC మోటార్స్ కోసం ఎక్సైటేషన్ వైండింగ్ డయాగ్నసిస్ నిర్వహించండి.విద్యుత్ సరఫరా నాణ్యత యొక్క విశ్లేషణ.మోటార్లు, కేబుల్స్, ట్రాన్స్ఫార్మర్ టెర్మినల్స్ మరియు హై-వోల్టేజ్ కేబుల్ టెర్మినల్స్ యొక్క ఉష్ణోగ్రత గుర్తింపు.

III.టేప్ గుర్తింపు

మాన్యువల్ తనిఖీ టేప్లోని స్టీల్ వైర్ విరిగిపోయిందో లేదో మరియు జాయింట్లోని స్టీల్ వైర్ మెలితిరిగిందో లేదో గుర్తించదు.ఇది రబ్బరు యొక్క వృద్ధాప్యం స్థాయిని బట్టి మాత్రమే ఆత్మాశ్రయంగా నిర్ణయించబడుతుంది, ఇది సాధారణ ఉత్పత్తి మరియు ఆపరేషన్కు గొప్ప దాచిన ప్రమాదాలను తెస్తుంది."వైర్ టేప్ డిటెక్షన్ సిస్టమ్", ఇది స్టీల్ వైర్లు మరియు కీళ్ళు మరియు టేప్లోని ఇతర లోపాలను స్పష్టంగా మరియు ఖచ్చితంగా చూడగలదు.టేప్ యొక్క క్రమానుగత పరీక్ష సేవ పరిస్థితులను మరియు హాయిస్ట్ టేప్ యొక్క జీవితాన్ని ముందుగానే అంచనా వేయగలదు మరియు ఉక్కు తీగ విచ్ఛిన్నం సంభవించడాన్ని సమర్థవంతంగా నివారించవచ్చు.హాయిస్ట్ పడిపోయింది మరియు స్టీల్ వైర్ టేప్ విరిగిపోయింది, ఇది ఉత్పత్తి యొక్క సాధారణ ఆపరేషన్ను తీవ్రంగా ప్రభావితం చేసింది.

IV.నాన్స్ట్రక్టివ్ టెస్టింగ్

కంపెనీకి అల్ట్రాసోనిక్ ఫ్లా డిటెక్టర్లు, మందం గేజ్లు, ఎలక్ట్రోమాగ్నెటిక్ యోక్ ఫ్లా డిటెక్టర్లు మరియు మాగ్నెటిక్ పార్టికల్ ఫ్లా డిటెక్టర్లు ఉన్నాయి.

V. పునాది పరీక్ష

మేము ప్రధానంగా టోపోగ్రాఫిక్ మ్యాప్ మ్యాపింగ్, రైట్ బౌండరీ మ్యాపింగ్, సర్వేయింగ్, కంట్రోల్, సర్వేయింగ్, డిఫార్మేషన్ మానిటరింగ్, సెటిల్మెంట్ మానిటరింగ్, ఫిల్లింగ్ మరియు ఎక్స్కావేషన్ సర్వేయింగ్, ఇంజినీరింగ్ కన్స్ట్రక్షన్ యొక్క లెక్కింపు, లాఫ్టింగ్ మరియు మైన్ సర్వేయింగ్ మొదలైన సర్వేయింగ్ మరియు మ్యాపింగ్ సేవలను నిర్వహిస్తాము.

VI.రోటరీ బట్టీని గుర్తించడం మరియు సర్దుబాటు చేయడం

రోటరీ బట్టీ యొక్క పరిస్థితిని పర్యవేక్షించడానికి మేము అధునాతన పరికరాలను వర్తింపజేస్తాము.ఇది ప్రతి నిలుపుకునే రోలర్ యొక్క కేంద్ర అక్షం యొక్క స్ట్రెయిట్నెస్, ప్రతి రిటైనింగ్ రోలర్ మరియు రోలర్ యొక్క కాంటాక్ట్ కండిషన్, ప్రతి రిటైనింగ్ రోలర్ యొక్క ఫోర్స్ కండిషన్ డిటెక్షన్, రోటరీ బట్టీ యొక్క ఓవాలిటీ డిటెక్షన్, రోలర్ యొక్క స్లిప్ యొక్క గుర్తింపును గుర్తించగలదు. , రోలర్ మరియు కిల్న్ హెడ్ డిటెక్షన్ , బట్టీ టెయిల్ రేడియల్ రనౌట్ కొలత, రోటరీ కిల్న్ సపోర్ట్ రోలర్ కాంటాక్ట్ మరియు ఇంక్లినేషన్ డిటెక్షన్, లార్జ్ రింగ్ గేర్ రనౌట్ డిటెక్షన్ మరియు ఇతర ఐటెమ్లు.డేటా విశ్లేషణ ద్వారా, రోటరీ బట్టీ సరిగ్గా నడుస్తుందని నిర్ధారించడానికి గ్రౌండింగ్ మరియు సర్దుబాటు చికిత్స ప్రణాళిక ఏర్పడుతుంది.

VII.క్రాకింగ్ వెల్డింగ్ మరమ్మత్తు

మెకానికల్ ఎక్విప్మెంట్ ఫోర్జింగ్లు, కాస్టింగ్లు మరియు స్ట్రక్చరల్ పార్ట్లలో లోపాల కోసం వెల్డింగ్ రిపేర్ మరియు రిపేర్ సేవలను అందించండి.

VIII.థర్మల్ క్రమాంకనం

సిమెంట్ ఉత్పత్తి వ్యవస్థ యొక్క థర్మల్ తనిఖీ మరియు నిర్ధారణను నిర్వహించడానికి, ప్రధానంగా క్రింది ప్రయోజనాల కోసం మొత్తం వివరణాత్మక తనిఖీని నిర్వహించండి మరియు తనిఖీ ఫలితాలు మరియు చికిత్స ప్రణాళికలను అధికారిక నివేదికగా నిర్వహించి, దానిని కస్టమర్ ఫ్యాక్టరీకి సమర్పించండి.

ఎ. సేవా కంటెంట్:

1) శక్తి-పొదుపు పని యొక్క అవసరాలు మరియు సంస్థ యొక్క నిర్దిష్ట పరిస్థితుల ప్రకారం, థర్మల్ బ్యాలెన్స్ యొక్క వస్తువును ఎంచుకోండి.

2) థర్మల్ ఇంజనీరింగ్ యొక్క ఉద్దేశ్యం ప్రకారం, పరీక్ష ప్రణాళికను నిర్ణయించండి, ముందుగా కొలత పాయింట్ను ఎంచుకోండి, పరికరాన్ని ఇన్స్టాల్ చేయండి, అంచనా మరియు అధికారిక కొలత చేయండి.

3) ప్రతి పాయింట్ పరీక్ష నుండి పొందిన డేటాపై వ్యక్తిగత గణనలను నిర్వహించండి, మెటీరియల్ బ్యాలెన్స్ మరియు హీట్ బ్యాలెన్స్ గణనలను పూర్తి చేయండి మరియు మెటీరియల్ బ్యాలెన్స్ టేబుల్ మరియు హీట్ బ్యాలెన్స్ టేబుల్ను కంపైల్ చేయండి.

4) వివిధ సాంకేతిక మరియు ఆర్థిక సూచికల గణన మరియు సమగ్ర విశ్లేషణ.

బి. సేవా ప్రభావం:

1) ఫ్యాక్టరీ యొక్క ఆపరేటింగ్ పరిస్థితులతో కలిపి, CFD సంఖ్యా అనుకరణ ద్వారా ఆపరేటింగ్ పారామితులు ఆప్టిమైజ్ చేయబడతాయి.

2) కర్మాగారాలు అధిక-నాణ్యత, అధిక-దిగుబడి మరియు తక్కువ-వినియోగ కార్యకలాపాలను సాధించడంలో సహాయపడటానికి ఉత్పత్తిని ప్రభావితం చేసే అడ్డంకి సమస్యల కోసం వృత్తిపరమైన దిద్దుబాటు ప్రణాళికలను అభివృద్ధి చేయండి.

పొడి పొగమంచు దుమ్ము అణిచివేత వ్యవస్థ

ఇటీవలి సంవత్సరాలలో, సిమెంట్ పరిశ్రమ మార్కెట్ వేడెక్కడం మరియు జాతీయ పర్యావరణ పరిరక్షణ అవసరాలు క్రమంగా మెరుగుపడటంతో, వివిధ సిమెంట్ సంస్థలు పర్యావరణ ఆరోగ్యంపై మరింత ఎక్కువ శ్రద్ధ చూపుతున్నాయి.అనేక సిమెంట్ కంపెనీలు "గార్డెన్-స్టైల్ సిమెంట్ ఫ్యాక్టరీ"ని నిర్మించాలనే నినాదాన్ని ముందుకు తెచ్చాయి మరియు పర్యావరణ సంస్కరణలో పెట్టుబడులు పెరుగుతూ వచ్చాయి.

సిమెంట్ కర్మాగారం యొక్క అత్యంత మురికి ప్రదేశం సున్నపురాయి యార్డ్.స్టాకర్ మరియు భూమి యొక్క పొడవాటి చేయి మధ్య ఎక్కువ దూరం మరియు డస్ట్ కలెక్టర్ను ఇన్స్టాల్ చేయడంలో అసమర్థత కారణంగా, స్టాకర్ స్టాకింగ్ ప్రక్రియలో బూడిదను సులభంగా లేపుతుంది, ఇది సిబ్బంది ఆరోగ్యానికి మరియు పరికరాల సజావుగా పనిచేయడానికి చాలా ప్రతికూలంగా ఉంటుంది. .

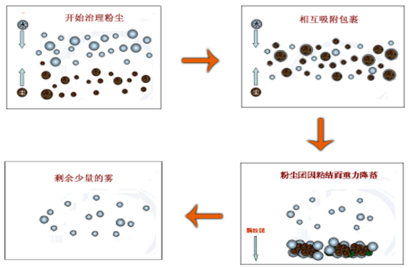

ఈ సమస్యను పరిష్కరించడానికి, టియాంజిన్ ఫియర్స్ ఇంటెలిజెంట్ టెక్నాలజీ కో, లిమిటెడ్ డ్రై ఫాగ్ డస్ట్ సప్రెషన్ సిస్టమ్ను అభివృద్ధి చేసింది.అటామైజింగ్ నాజిల్ ద్వారా పెద్ద మొత్తంలో పొడి పొగమంచును ఉత్పత్తి చేసి, దుమ్ము ఉత్పన్నమయ్యే ప్రదేశాన్ని కవర్ చేయడానికి పిచికారీ చేయడం దీని సూత్రం.ధూళి కణాలు పొడి పొగమంచును సంప్రదించినప్పుడు, అవి ఒకదానికొకటి అతుక్కొని, ఒకదానికొకటి అతుక్కొని పెరుగుతాయి మరియు చివరికి దుమ్మును తొలగించే ఉద్దేశ్యాన్ని సాధించడానికి వాటి స్వంత గురుత్వాకర్షణలో మునిగిపోతాయి.

దుమ్ము అణిచివేత వ్యవస్థ కింది నాలుగు అనువర్తనాలను కలిగి ఉంది:

I. స్టాకర్ మరియు రీక్లెయిమర్లో ఇన్స్టాల్ చేయబడింది

స్టాకర్ యొక్క పొడి పొగమంచు మరియు దుమ్ము అణిచివేత అనేది స్టాకర్ యొక్క పొడవాటి చేయి వద్ద నిర్దిష్ట సంఖ్యలో నాజిల్లను ఇన్స్టాల్ చేయడం.నాజిల్ల ద్వారా ఏర్పడే పొడి పొగమంచు పూర్తిగా బ్లాంకింగ్ పాయింట్ను కప్పివేస్తుంది, తద్వారా దుమ్ము లేపబడదు, తద్వారా యార్డ్ యొక్క సమస్యను పూర్తిగా పరిష్కరిస్తుంది.దుమ్ము సమస్య పోస్ట్ సిబ్బంది ఆరోగ్యాన్ని మాత్రమే కాకుండా, పరికరాలు మరియు విడిభాగాల సేవా జీవితాన్ని కూడా పెంచుతుంది.

II.ముడి పదార్థాల నిల్వ యార్డ్ యొక్క పైకప్పుపై ఇన్స్టాల్ చేయబడింది

అన్లోడ్ చేయడానికి స్టాకర్ను ఉపయోగించని ముడి పదార్థాల యార్డ్ కోసం, పైకప్పు పైభాగంలో నిర్దిష్ట సంఖ్యలో నాజిల్లను అమర్చవచ్చు మరియు నాజిల్ల ద్వారా ఉత్పన్నమయ్యే పొగమంచు గాలిలో పెరిగిన దుమ్మును అణిచివేస్తుంది.

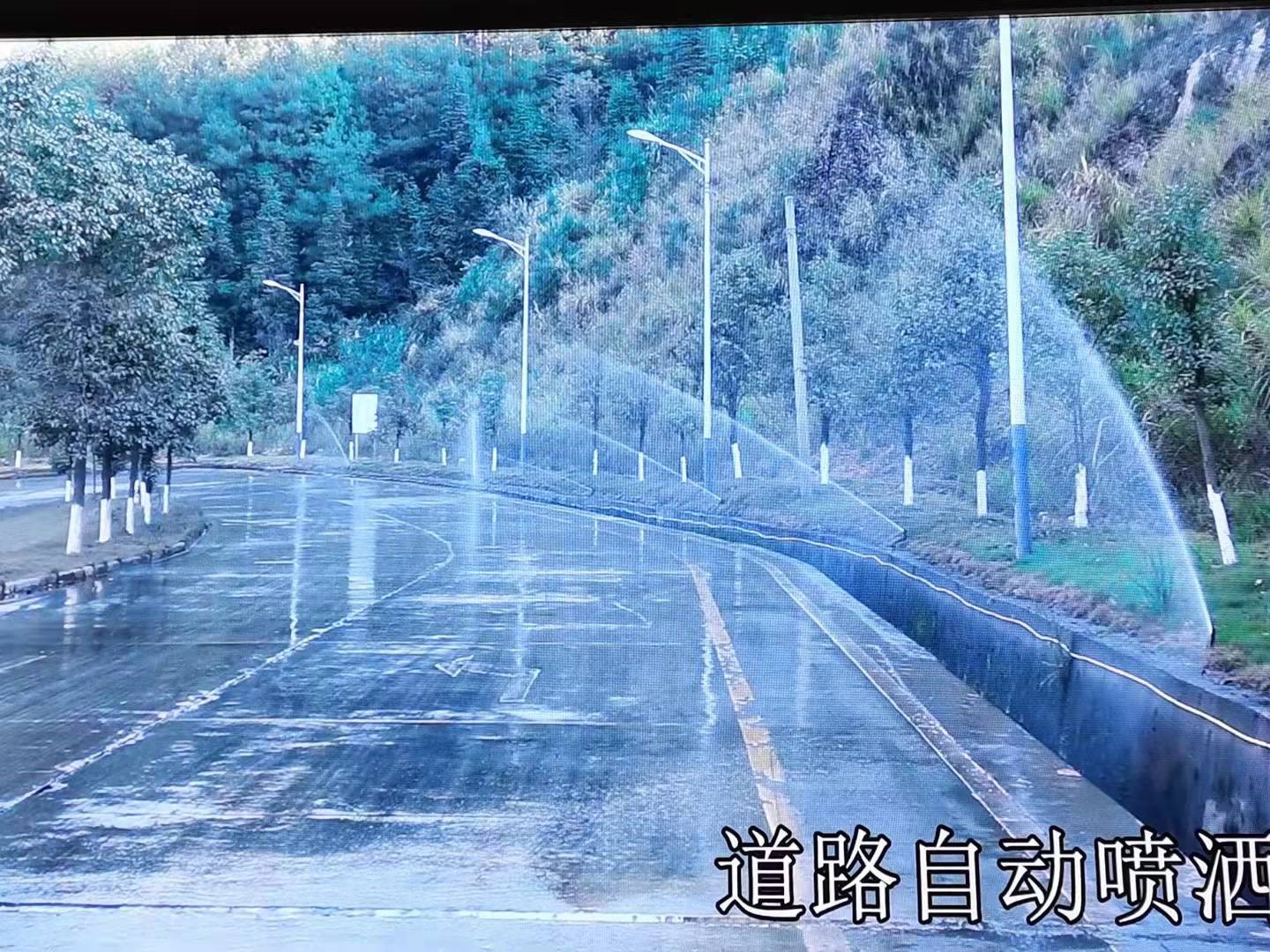

III.రోడ్డుకు ఇరువైపులా ఏర్పాటు చేశారు

స్ప్రే డస్ట్ సప్రెషన్ సిస్టమ్ను ఆటోమేటిక్ రోడ్ స్ప్రేయింగ్ కోసం ఉపయోగించవచ్చు, ఇది దుమ్మును అణిచివేస్తుంది మరియు వసంతకాలంలో ఉత్పత్తి అయ్యే క్యాట్కిన్స్ మరియు పాప్లర్లను నిరోధించగలదు.పరిస్థితికి అనుగుణంగా నిరంతర లేదా అడపాదడపా చల్లడం సెట్ చేయవచ్చు.

IV.పరికరాలు చల్లడం కోసం

స్ప్రే డస్ట్ సప్రెషన్ సిస్టమ్ను పరికరాలు చల్లడం కోసం కూడా ఉపయోగించవచ్చు.ప్రక్రియ లేదా పరికరాల సమస్యల వల్ల అధిక పరికరాలు లేదా సిస్టమ్ ఉష్ణోగ్రత కారణంగా పరికరాలు భద్రత, సమయం మరియు ఉత్పత్తి నాణ్యతను ప్రభావితం చేస్తుంది.వాస్తవ పరిస్థితి ప్రకారం, అధిక ఉష్ణోగ్రత ఉత్పన్నమయ్యే ప్రదేశంలో స్ప్రే (నీరు) వ్యవస్థను వ్యవస్థాపించవచ్చు మరియు ఆటోమేటిక్ సర్దుబాటు పరికరాన్ని కాన్ఫిగర్ చేయవచ్చు, ఇది మాన్యువల్ ఆపరేషన్ లేకుండా సెట్ ఉష్ణోగ్రత పరిధికి అనుగుణంగా స్వయంచాలకంగా ప్రారంభించబడుతుంది మరియు నిలిపివేయబడుతుంది.

టియాంజిన్ ఫియర్స్ అభివృద్ధి చేసిన డ్రై ఫాగ్ డస్ట్ సప్రెషన్ సిస్టమ్ పరిణతి చెందిన మరియు నమ్మదగిన వ్యవస్థ.ఇది BBMG మరియు నాన్ఫాంగ్ సిమెంట్ వంటి 20 కంటే ఎక్కువ సిమెంట్ ప్లాంట్లకు భారీ బూడిద సమస్యను పరిష్కరించింది మరియు మా కస్టమర్లచే బాగా ఆమోదించబడింది.